Išsami informacija apie produktus

SHAPWAY pelėsio plastiko injekcija yra pats kritiškiausias žingsnis gaminant injekciją - suformuotais produktais. Bet kokie atitinkami suformuotos injekcijos produktai turi turėti tam tikrą formą, kad tai būtų specialiai realizuoti. Tai yra pagrindinė įpurškimo liejimo proceso įranga. Aukštas - kokybės pelėsių plastiko injekcija daro tiesioginį poveikį produkto kokybei, gamybos efektyvumui ir kainai.

Plastinės injekcijos pranašumai formose yra keturis kartus:

Aukštas - tikslus liejimas:

Galima gaminti dalis su sudėtingomis formomis ir dideliu matmenų tikslumu.

Didelis gamybos efektyvumas:

Tinka masinei gamybai, kurios išlaidos yra mažos.

Dizaino lankstumas:

Pelėsius galima pritaikyti prisitaikyti prie skirtingų specifikacijų, medžiagų ir funkcinių reikalavimų.

Keli medžiagų palaikymas:

Gali būti naudojamas daugybei termoplastikų, tokių kaip ABS, PP, PE ir kt.

5 populiariausių injekcijos formavimas prototipų liejimas

Kai kurie pelėsių pranašumai, trūkumai ir savybės yra išsamiai aprašyti žemiau.

aliuminio pelėsis

Aliuminio formų charakteristikos:

Lengvas

Dėl mažesnio aliuminio lydinio tankio pelėsiai tampa lengvi ir lengvai apdorojami, perneša ir surinks.

Tai sumažina įpurškimo liejimo mašinos tonažo poreikį ir sumažina perdirbimo įrangos naudojimo išlaidas.

Didelis šilumos laidumas

Aliuminio lydiniai turi puikų šilumos laidumą, o tai žymiai sumažina aušinimo laiką ir pagerina liejimo liejimo produktyvumą.

Tai ypač naudinga greitam liejimui ir trumpam - ciklo gamybai.

Lengvas apdirbamumas

Aliuminis yra minkštesnė medžiaga, palengvinanti CNC apdirbimą, pjaustymą, gręžimą ir kitas operacijas.

Gamybos ciklas yra trumpas, paprastai tik 3–10 dienų, kad būtų galima užpildyti pelėsį.

Išlaidų pranašumas

Gamybos išlaidos yra mažesnės nei plieninės formos, todėl jos tinka mažoms - paketiniams gamybos projektams, kurių biudžetas yra ribotas.

Nereikia sudėtingo terminio apdorojimo ir kietėjimo procesų, dar labiau sumažinti gamybos sąnaudas.

Geras paviršiaus apdaila

Aliuminio paviršių lengva šlifuoti, smėlio spalvos, anoduoti ir tt, kurie gali atitikti tam tikrus išvaizdos reikalavimus.

Aliuminio pelėsių pranašumai:

Trumpas gamybos ciklas

Nuo dizaino iki pristatymo aliuminio formos paprastai trunka tik nuo 3 dienų iki 2 savaičių, o tai yra greitesnės nei tradicinės plieninės formos.

Įperkama

Tinka mažoms partijoms ar AD - hoc gamybos poreikiams, tai gali žymiai sumažinti pradines plėtros sąnaudas.

Lankstus

Pelėsio struktūrą galima lengvai sureguliuoti, o tai tinka greitam iteracinio produkto kūrimo procesui.

Tinka daugybei produktų

Sudėtingos formos arba plonos - sieninės dalys gali būti pagamintos taip, kad atitiktų įvairaus produkto projektavimo reikalavimus.

Lengva priežiūra

Aliuminio pelėsių paviršiaus apdorojimas yra paprastas, nes mažos priežiūros išlaidos.

Aliuminio formų trūkumai:

Trumpas tarnavimo gyvenimas

Aliuminio lydinys turi mažą atsparumą kietumui ir dilimui. Paprastai gali atlaikyti tik 500–10 000 injekcijų, kurios negali patenkinti masinės gamybos paklausos.

Prastas atsparumas karščiui

Aliuminis turi ribotą gebėjimą atlaikyti aukštą temperatūrą, o pailginti aukštą - temperatūros įpurškimą gali sukelti pelėsio deformacija.

Nepakankamas jėgos

Produktams, kuriems reikalingas didelis stiprumas arba ultra - aukšto slėgio įpurškimas (pvz., Stiklo pluošto sustiprintas plastikas), aliuminio formos gali būti netinkamos.

Ribotas tikslumas

Nors aliuminio formos gali pasiekti didesnį tikslumą, tolerancijos valdymo galimybės vis dar yra šiek tiek nepilnaverčiai, palyginti su aukštais - galinėmis plieninėmis formomis.

Aliuminio pelėsių scenarijai:

Prototipo kūrimas

Patikrinkite dizaino įgyvendinamumą ir greitai sugeneruokite mėginius bandymams.

Maža partijos gamyba

Patenkinti dešimties gamybos poreikį tūkstančiams vienetų, tinkamų bandymų gamybai ir rinkos bandymo etapui.

Produkto patikrinimas

Gaminkite mėginius, artimą masinei gamybai, kad būtų galima patikrinti ar parodyti išvaizdą.

Trumpi švino laiko projektai

Kreipkitės į gamybos užduotis su griežtu pristatymo laiku, kad palaikytumėte greitą apsisukimą.

Lanksčia plieninė forma

Minkštųjų plieninių formų charakteristikos:

Vidutinis stiprumas

Medžiagos kietumas paprastai būna tarp 28 - 32 HRC, kuris gali patenkinti vidutinio tūrio įpurškimo liejimo poreikius (nuo 5000 iki 50 000 ciklų).

Lengviau dirbti su kieto plieno formomis, galinčiomis atlaikyti tam tikrą stiprumo ir slėgio lygį.

Geresnis atsparumas dilimui

Minkštas plienas turi geresnį atsparumą dilimui nei aliuminio formos, todėl jis tinka ilgesniam ciklo laikui.

Vidutinės išlaidos

Mažesnės išlaidos, palyginti su kietojo plieno formomis, tačiau žymiai didesnis stiprumas ir tarnavimo laikas nei aliuminio formos, tinkančios vidutinės gamybos projektams, kurių biudžetas yra ribotas.

Lengva modifikuoti

Didelis medžiagos tvirtumas leidžia lengvai apdoroti ir sureguliuoti pelėsį po pelėsio bandymo, palaikant projektavimo optimizavimą.

Universalumas

Gali būti naudojamas sudėtingoms konstrukcijoms gaminti arba daugialypės - ertmės formoms, kad būtų patenkinti įvairūs produktų poreikiai.

Lanksčių plieninių formų pranašumai:

Ilgesnis gyvenimas

Paprastai palaiko dešimtis tūkstančių įpurškimo ciklų, todėl jis tinka vidutiniam - tūrio gamybos poreikiams.

Vidutinis ciklo laikas

Apdorojimo greitis yra greitesnis nei kieto plieno formų. Bet šiek tiek lėtesnis nei aliuminio pelėsių, kurių bendras gamybos ciklas yra maždaug 2–4 savaitės.

Kaina - efektyvi

Pusiausvyra tarp jėgos, gyvenimo ir išlaidų. Tai ypač tinka funkcijų bandymams, bandymų gamybai ir kai kuriems masinės gamybos projektams.

Tinka įvairiems plastikams

Pritaikomas daugumos inžinerinių plastikų liejimui, įskaitant ABS, PC, PP ir kt.

Aukštesnis tikslumas

Palyginti su aliuminio formomis, lanksčios plieninės formos gali pasiekti didesnį matmenų tikslumą ir paviršiaus apdailą.

Minkštų plieninių formų trūkumai:

Ribotas kietumas

Silpnas ultra - aukštai - slėgio jėgos įpurškimo liejimas arba stiklo apdorojimas - pluoštas - sustiprintos medžiagos

Prastas atsparumas korozijai

Linkęs į rūdis esant dideliam drėgmei ar rūgščiai aplinkoje, todėl reikia reguliariai prižiūrėti ir naudoti rūdžių inhibitorius.

Sunkiasvoris

Sunkesnės nei aliuminio formos, todėl padidėja transportavimo ir surinkimo išlaidos.

Ilgaamžiškumas nėra toks geras kaip kietos plieninės formos

Negalima palaikyti ilgų - terminų masinės gamybos poreikių. Netinka projektams su daugiau nei milijonu ciklų.

Bendros minkštų plieninių formų medžiagos

P20 plienas

Paprastai naudojamas mažas kietumo pelėsio plienas, kietumas per 28-32 HRC, tinkamas vidutinio tūrio gamybai.

Geras darbingumas, vidutinio sunkumo atsparumas dėvėjimams, kaina - efektyvi.

718 Plienas

Chromas -, kuriame yra pelėsio plieno, turi gerą atsparumą nusidėvėjimui ir atsparumui korozijai.

Dažniausiai naudojamos reikalaujančiose įpurškimo formose, tokiose kaip skaidrios dalys, ir tikslios dalys.

S50C plienas

Anglies įrankių plienas, kuris yra nebrangus, bet mažiau patvarus.

Tinka trumpam - terminui naudoti arba žemai - biudžeto projektai.

„Nak80“ plienas

Labai poliruotas plienas tinka gaminiams, kuriems reikalingas aukštas paviršiaus apdaila, pavyzdžiui, kosmetikos korpusai.

Minkštų plieninių formų palyginimas su kitomis formomis

| Apibūdinimas | Minkštos plieninės formos | Aliuminio formos | Kietos plieninės formos |

| Kietumas | Vidutinis | Žemiau | Aukštas |

| Išlaidos | Vidutinis | Žemiau | Aukštas |

| Ciklo laikas | 2–4 savaitės | 3-10 dienų | 4-6 savaitės |

| Taikomos partijos | 5,000-50,000 | 500-10,000 | 50 000 ar daugiau |

| Patvarumas | Vidutinis | Santykinai žemas | Santykinai aukštas |

| Pakeiskite sunkumą | Lengva modifikuoti | Labai lengva modifikuoti | Sunkiau modifikuoti |

3D spausdinimo formos

3D spausdintų formų savybės:

Didelis lankstumas

Sudėtingos geometrinės formos gali būti atspausdintos su dideliu projektavimo laisvės laipsniu, leidžiančia realizuoti konstrukcijas, kurias sunku gaminti tradiciniais perdirbimo metodais, tokiais kaip vidiniai aušinimo kanalai ir lengvas dizainas.

Trumpas gamybos ciklas

Paprastai 1–3 dienas pelėsių gamybai baigti, palyginti su tradiciniu pelėsiu, kad sutaupytumėte daug laiko.

Mažos išlaidos

Ypač tinkamas mažoms partijoms arba vienai - laiko gamybai, vengiant tradicinių pelėsių išankstinių išankstinių investicijų.

Medžiagos įvairovė

Plastikinė, jautri derva, metaliniai milteliai ir kitos medžiagos gali būti naudojami pelėsio veikimui sureguliuoti pagal paklausą.

Tinka tikrinimo dizainui

Prototipų formas galima greitai gaminti gaminant produkto projektavimo patikrinimą arba mažą - partijos bandomąją gamybą.

3D spausdintų formų pranašumai:

Greita gamyba

Nuo dizaino iki liejimo per kelias dienas, tinkamas greitam iteracijai ir patvirtinimui.

Mažos išlaidos

Pašalina brangios tradicinio pelėsio plieno ir apdirbimo įrangos poreikį, todėl jis ypač tinka žemam - tūrio gamybai ir eksperimentiniams projektams.

Sudėtinga struktūros gamyba

Lengvas vidinių struktūrų, formos paviršių ir funkcinio optimizavimo, pavyzdžiui, hidrodinaminių aušinimo kanalų, įgyvendinimas.

Sumažintos medžiagos atliekos

Priedinė gamyba naudoja tik reikalingas medžiagas ir yra ekologiškesnė nei tradiciniai pjovimo procesai.

Projektavimo optimizavimo palaikymas

Lankstumas, kaip reikia modifikuoti pelėsių dizainą, gamybos metu, norint greitai prisitaikyti prie paklausos pokyčių.

3D spausdintų formų trūkumai:

Trumpesnė gyvenimo trukmė

Palyginti su tradicinėmis plieninėmis formomis, 3D - spausdintos formos yra mažiau patvarios ir nėra tinkamos ilgalaikiam naudojimui esant aukštam slėgiui ir aukštai temperatūrai.

Ribota apkrova - guolio talpa

Ypač iš plastiko ar dervos pagamintų formų lengva deformuoti arba pažeisti injekcijos procese arba mirti - liejimas.

Ribotas tikslumas ir paviršiaus kokybė

Spausdinto sluoksnio tekstūrai gali reikėti papildomo apdorojimo, o paviršiaus apdaila nėra tokia gera kaip tradicinės formos.

Materialiniai apribojimai

Nors metalo 3D spausdinimo technologija yra prieinama, išlaidos yra didelės, o jų pritaikomumas yra ribotas.

Nepakankamas partijos talpa

Tinka mažų partijų bandymų gamybai ar patvirtinimui, tačiau netinka ilgam - terminui masinei gamybai.

Medžiagų pasirinkimas 3D spausdinimo formoms:

Fotosteilinė derva

Tinka mažų partijų įpurškimo liejimo bandymui ar patikrinimui, su geresniu liejimo tikslumu ir detalėmis.

Plastikas (pvz., PLA, ABS)

Pelėsiai, atspausdinti naudojant FDM technologiją, mažos išlaidos, tačiau mažesnis atsparumas šilumai ir stiprumas.

Metalai

Pelėsiai, atspausdinti naudojant metalinius miltelius (pvz.

Kompozicinės medžiagos

Spausdinimas formomis per sustiprintas plastikines ar kompozicines medžiagas, kad būtų padidintas patvarumas ir funkcionalumas.

3D spausdintų formų ir tradicinių formų palyginimas:

| Apibūdinimas | 3D spausdinimo formos | Tradicinės formos |

| Gamybos ciklas | 1-3 dienos | 2–6 savaitės |

| Išlaidos | Žemyn iki vidutinės | Viduriniai į aukštai |

| Tinkamas partijos dydis | Maži kiekiai (<1000 pieces) | Large quantities (>5000 vienetų) |

| Gamybos lankstumas | Aukštas | Žemas |

| Tarnavimo gyvenimas | Trumpas | Ilgas |

| Sudėtinga struktūra | Lengvas įgyvendinimas | Sunkus realizavimas |

Silikono pelėsis

Silikono formų savybės:

Didelis lankstumas ir klampumas

Silikoninė medžiaga turi gerą lankstumą ir lankstumą. Ir gali tiksliai atkartoti motinos pelėsio paviršiaus detales, tinkančias sudėtingoms geometrinėms formoms.

Aukštos temperatūros atsparumas ir cheminis stabilumas

Aukštos - kokybės silikono formos paprastai yra atsparios aukštai temperatūrai (nuo -60 laipsnių iki 250 laipsnių) ir yra atsparios daugumai cheminių medžiagų.

Mažos išlaidos

Dėl mažų gamybos išlaidų jie yra ypač tinkami mažiems - daugelio gamybai ir greitam prototipų kūrimui.

Trumpas gamybos ciklas

Gamybos procesas yra paprastas, paprastai 1–3 dienas, kad būtų galima užpildyti pelėsių gamybą ir panaudoti.

Platus programų asortimentas

Gali būti naudojamas platų medžiagų, įskaitant dervas, poliuretaną, vašką, mažai lydymosi taško metalus ir kt., Formavimui.

Silikono formų pranašumai

Paprasta gamyba

Paprastas gamybos procesas, nereikia sudėtingos įrangos ar procesų.

Žemas - išlaidų pritaikymas

Idealiai tinka mažoms partijų gamybai ar greitam prototipų kūrimui, o kūrimo išlaidos yra didelės.

Aukštas reprodukcijos tikslumas

Gali tiksliai atkurti pagrindinio pelėsio detales, įskaitant minutes tekstūras ir sudėtingas struktūras.

Lankstus

Lengva išlaisvinti formą, išvengdami gatavos produkto pažeidimo.

Platus medžiagų pasirinkimas

Gali būti naudojamas įvairioms medžiagoms, tokioms kaip dervos, poliuretano, gipso ir žemo lydymosi temperatūros metalų, formavimas.

Silikono formų trūkumai:

Trumpas tarnavimo gyvenimas

Palyginti su metalinėmis formomis, silikoninės formos turi trumpesnį atsparumą nusidėvėjimui ir gyvenimo trukmei. Ir paprastai gali gaminti tik dešimtis iki šimtų produktų.

Ribotos mechaninės savybės

Silikono formos turi mažą kietumą ir stiprumą, todėl sunku atlaikyti aukštą - slėgį arba aukštą - temperatūros įpurškimo liejimą.

Nepakankamas matmenų stabilumas

Silikoninės formos yra linkusios į deformaciją dėl pakartotinio naudojimo, turinčio įtakos produktų matmenų tikslumui.

Jautrus aplinkai

Silikoninės medžiagos yra jautrios drėgmei ir temperatūrai, todėl jos turi būti laikomos tinkamomis sąlygomis.

Silikono pelėsių medžiagų pasirinkimas:

Skaidrus silikonas

Aukštos tikslioms formoms ir vaizdinėms formoms pritaikyti.

Didelis kietumas silikonas

Suteikia geresnį atsparumą dilimui ir matmenų stabilumui ir yra tinkamas mažam - partijos gamybai.

Maisto laipsnio silikonas

Naudojamas maisto formoms gaminti, pavyzdžiui, šokoladui ir pyrago formoms.

Pramoninis silikonas

Tinka pramoninių dalių gamybai, tokioms kaip automobilių dalys, sandarikliai ir kt.

Epoksidinės dervos pelėsis

Epoksidinės dervos formų charakteristikos:

Didelis stiprumas ir atsparumas dėvėjimams

Epoksidinė dervos sukietėja, kad susidarytų kietas paviršius, kuris gali atlaikyti didelį mechaninį įtempį, tinkamą sudėtingiems procesams ir ilgas - laiko naudojimas.

Geras cheminis atsparumas

Atsparus rūgščiai, šarmams ir daugumai cheminių tirpiklių, ypač tinkamų kompozicinių medžiagų dervų impregnavimui.

Puikus šiluminis stabilumas

Epoksidinės dervos formos gali atlaikyti aukštą temperatūrą (paprastai 120 laipsnių –180 laipsnių, speciali epoksidinė gali atlaikyti iki 250 laipsnių), tinkama karšto preso liejimo procesui.

Aukštas matmenų tikslumas

Mažas kietėjimo susitraukimas (paprastai mažesnis nei 1%) palaiko pagrindinio pelėsio detalių ir formos tikslumą.

Aukštas paviršiaus sklandumas

Pelėsio paviršius gali būti šlifuotas iki veidrodinio efekto, kuris padeda pagerinti gatavos produkto kokybę ir išsiskyrimo efektą.

Epoksidinės dervos formų pranašumai:

Santykinai mažos gamybos išlaidos

Mažesnės išlaidos nei metalinės formos, tinkančios mažoms partijos gamyboms ir prototipų sudarymui.

Lengvas

Palyginti su metalinėmis formomis, epoksidinės dervos formos yra lengvesnės, todėl jas lengviau valdyti ir manipuliuoti.

Didelis atsparumas korozijai

Atsparus įvairiems cheminiams tirpikliams ir medžiagoms, prailginant pelėsio tarnavimo laiką.

Aukštas apdorojimo lankstumas

Pelėsio savybes galima sureguliuoti užpildais ar kitomis armatūrinėmis medžiagomis, kad būtų patenkinti įvairūs proceso poreikiai.

Greita liejimo galimybė

Trumpas gamybos ciklas, tinkamas greitam reagavimui į rinkos paklausą.

Epoksidinės dervos formų trūkumai:

Ribotas patvarumas

Palyginti su metalinėmis formomis, epoksidinės dervos formos yra mažiau atsparios poveikiui ir dilimui. Ir yra tinkami mažoms ir vidutinėms - masės gamybai.

Mažesnis šilumos laidumas

Šilumos laidumas yra mažesnis už metalines formas, o tai gali sumažinti produktyvumą tam tikrais šildymo procesais.

Aukštos smarkios reikalavimai

Sumažėjant lengva sugadinti pelėsio paviršių, todėl reikia naudoti aukštą - kokybės pelėsio išleidimo agentą.

Lengva deformuoti didelius dydžius

Didelės - dydžio formos gali būti deformuotos esant įtempiui arba aukštai - temperatūros aplinkai.

Epoksidinės dervos pelėsių priežiūra ir priežiūra:

Nuvalykite paviršių

Išvalykite pelėsio paviršių po kiekvieno naudojimo, kad išvengtumėte liekanų pažeidimo formos.

Reguliarus patikrinimas

Reguliariai apžiūrėkite pelėsį, ar nėra įtrūkimų, deformacijos ar nusidėvėjimo.

Pelėsio išleidimo agento naudojimas

Prieš kiekvieną naudojimą tolygiai tepkite išleidimo agentą, kad sumažintumėte pelėsio paviršiaus pažeidimą.

Sandėliavimo aplinka

Laikykite formą sausoje ir vėsioje vietoje, venkite tiesioginių saulės spindulių arba aukštos - temperatūros aplinkos.

Remontas ir renovacija

Jei pelėsis yra pažeistas, jis gali būti suremontuotas epoksidinės dervos medžiaga, kad prailgintų pelėsio tarnavimo laiką.

Palyginimo lentelė, kiek kartų naudojamas pelėsis

Palyginimo lentelė, kiek kartų naudojamas prototipo pelėsis

| Pelėsio tipas | Gamybos ciklas | Naudojamų kartų skaičius | Taikomi scenarijai |

| Aliuminio pelėsis | 5-15 dienos | Apie 500–1000 kartų | Tinka mažoms partijų gamybai ar prototipų kūrimui, rečiau naudojamas, tinkamas greitam prototipų sudarymui. |

| Lanksčia plieninė forma | 10–30 dienų | Apie 5000–10000 kartų | Tinka mažam ir vidutiniam - dydžio partijos gamybai, ilgesniam aptarnavimo tarnavimo tarnavimo tarnavimui, tinkama masinei gamybai, atsižvelgiant į vidutinio tikslumo reikalavimus. |

| Silikono pelėsis | 2–7 dienos | Apie 10-50 kartų | Tinka greitam prototipų kūrimui, mažų partijų gamybai ar meno kūriniams ir kt. Ribotas, lengvai pažeistas, tinkamas dalims su sudėtingomis formomis. |

| 3D spausdinimo formos | 1-7 dienos | Apie 10–100 kartų | Tinka mažo tūrio gamybai, prototipų sudarymui ar sudėtingos formos dalys, tačiau prastas patvarumas ir netinkamas ilgalaikiam naudojimui. |

| Epoksidinės dervos pelėsis | 5–10 dienų | Apie 100–500 kartų | Taikoma mažam ir vidutiniam - masės gamybai, didesniam tikslumui, palyginti dažniau naudojami, tačiau vis tiek mažiau patvarūs nei metalinės formos. |

Kaip pasirinkti geriausią tinkamą įpurškimo formą?

Imties kiekis

Produkto reikalavimai

Laiko kaina

Biudžeto apribojimai

Reikėtų pažymėti, kad visų įpurškimo liejimo prototipų pasirinkimas pirmiausia turėtų būti susijęs

Pelėsio plastiko įpurškimo gamybos procesas

Šie šeši taškai yra būtini procesai, gaminant formas

Klientų paklausos analizė: Prieš gamindami pelėsio plastiko įpurškimą, pirmiausia turite susisiekti su klientu, kad suprastumėte specifinius produkto reikalavimus, tokius kaip išvaizda, funkcija, medžiaga, stiprumas, dydis ir tt ... Šiuo metu taip pat reikia apsvarstyti įpurškimo formuoto produkto gaminamumo (DFM) projektą, kad būtų užtikrinta, jog dizainą galima sklandžiai apdoroti ir pagaminti pelėsiai.

Pelėsių srauto analizė: Pelėsių srauto analizė yra injekcijos liejimo proceso kompiuterinis modeliavimas, siekiant numatyti plastikinio lydalo srauto, temperatūros pasiskirstymo, slėgio pokyčių ir kitos informacijos kelią. Tai padeda nustatyti galimas problemas, tokias kaip burbuliukai, trumpi kadrai, nelygus aušinimas ir kt., Tada optimizuokite pelėsio plastiko injekcijos dizainą.

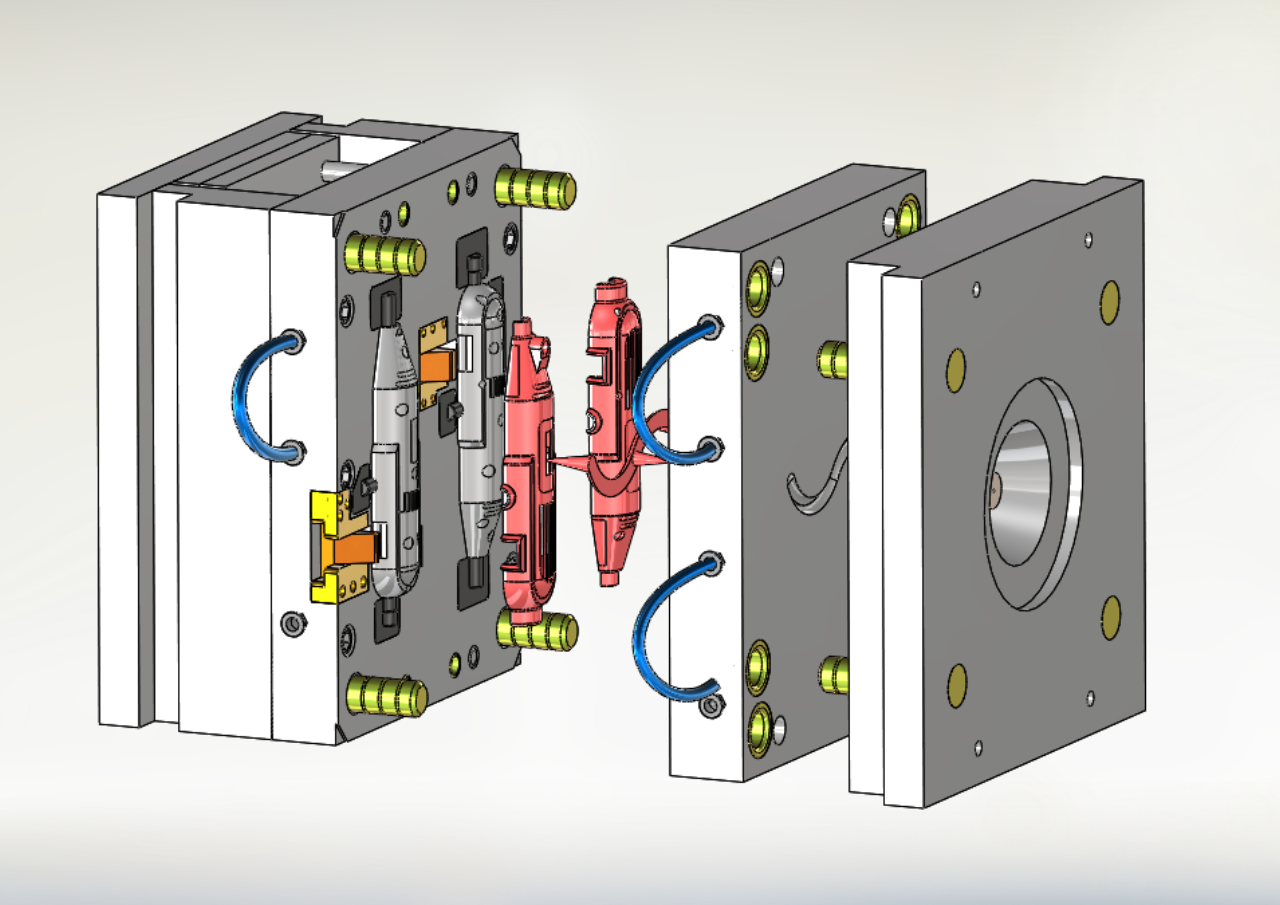

3D dizainas:Pelėsių inžinieriai naudoja profesionalią CAD programinę įrangą (pvz. Projektavimo procesas apima pelėsio plastiko injekcijos konstrukcinį dizainą, pelėsių ertmės projektavimą, aušinimo sistemos projektavimą, vartų ir bėgikų dizainą, išmetimo sistemos projektavimą ir pan. Projektavimo tikslas yra užtikrinti efektyvų veikimą ir ilgą - pelėsio plastiko injekcijos stabilumą.

Konstrukcinis pelėsio dizainas:Pagrindinę pelėsio plastiko injekcijos struktūrą sudaro fiksuota forma, judanti pelėsis, pilavimo sistema, aušinimo sistema, išmetimo sistema ir pan. Kiekvienos dalies dizainas turi būti tiksliai suderintas, kad pelėsis galėtų veikti sklandžiai.

Ertmės dizainas:Remiantis plastikinių produktų forma, dydžiu ir sudėtingumu, suprojektuotas pelėsių ertmes, o ertmių skaičius gali būti vienas - ertmės pelėsis arba daugialypė - ertmės pelėsis. Daugiapakopiai- ertmės formos paprastai naudojamos masinei gamybai, siekiant padidinti efektyvumą.

Aušinimo sistemos dizainas:Aušinimo sistemos dizainas tiesiogiai veikia formavimo ciklą ir produkto kokybę. Šulinio - suprojektuota aušinimo sistema gali greitai atvėsinti plastiką, sutrumpinti ciklo laiką ir išvengti deformacijos ir gaminio deformacijos.

Injekcijos liejimo mašinos pasirinkimas:Pagal formos dydį, svorį ir įpurškimo slėgį pasirinkite tinkamą įpurškimo liejimo mašiną.

Visos šios užduotys turi būti aiškios prieš tai, kai reikia suprojektuoti pelėsių gamybą. Geras pelėsis reikalingas nuo klientų paklausos iki kiekvienos pelėsio dalies gamybos tikslumo, kad būtų galima atsižvelgti į kartu!

Medžiagos pasirinkimas:

Plieninis pelėsis:Paprastai naudokite didesnį kietumo plieną, pavyzdžiui, P20, H13, S136 ir kt. Jis tinka masinei gamybai ir turi ilgą tarnavimo laiką.

Aliuminio pelėsis:Aliuminio formos yra lengvos, turi trumpų apdorojimo ciklus ir yra tinkamos mažoms partijoms ar greitam prototipui gaminti.

Minkšto plieno pelėsis:Naudojamas žemo ir vidutinio - tūrio gamybai, turint didelę kainą - efektyvumas.

Plastikinės formos:Tinka kai kuriems paprastiems formavimo poreikiams ir paprastai taikomi žemai - kainuoja produkto gamybą.

Apdirbimo procesas:

Grubus apdirbimas:Pirmiausia CNC apdirbimo centrai ir CNC tekinimo staklės yra naudojamos grubiai apdirbant, kad būtų pašalintas medžiagos perteklius ir sudarytumėte bendrą formą.

Apdaila:Toliau pelėsis baigtas naudojant aukštą - tikslią įrangą, kad būtų užtikrintas matmenų tikslumas ir paviršiaus apdaila. Apdaila, sudėtingos detalės dalys gali būti apdirbtos naudojant elektrinio išleidimo apdirbimo (EDM) įrangą.

Aušinimo sistemos apdirbimas:Aušinimo skylės ir bėgikai tiksliai apdengia CNC gręžimo mašinomis, kad būtų užtikrintas optimalus aušinimas.

Poliravimas ir dengimas:Poliravimas atliekamas ant pelėsio paviršiaus, siekiant užtikrinti, kad galutinio produkto paviršius būtų lygus ir be įbrėžimų ir trūkumų. Tuo tarpu, norint padidinti pelėsio patvarumą, į pelėsio paviršių gali būti pridėta procedūrų, tokių kaip chromo dengimas ar nitridinimas.

Surinkimas:Surinkite kiekvieną perdirbtą dalį į visą formą, kad įsitikintumėte, jog kiekviena dalis yra gerai suderinta ir sklandžiai juda.

Derinimas: Įdiegę formą ant injekcijos liejimo mašinos, atlikite bandomąją formą. Patikrinkite suformuotų produktų kokybę bandymo liejimo proceso metu, įskaitant išvaizdą, dydį, liejimo defektus ir pan. Tuo pačiu metu prireikus atliekamas puikus - derinimas, pavyzdžiui, modifikuoti vartų dizainą ir optimizuoti aušinimo sistemą.

Funkcinis testas:Norėdami užtikrinti, kad pelėsis galėtų tinkamai veikti, išmetimo sistema, aušinimo sistema ir pilavimo sistema turi veikti efektyviai.

Šis žingsnis yra užtikrinti, kad vėlesnė produkto kokybės gamyba nebūtų būtinų sąlygų, tik norint gerai atlikti darbą visais vėlesnio gaminių gamybos derinimo aspektais, kad būtų pasiekti norimi rezultatai!

Matmenų patikrinimas:Matmenų matavimas atliekamas tiksliais matavimo priemonėmis, tokiomis kaip koordinačių matavimo mašina (CMM), kad būtų užtikrintas pelėsių apdorojimo tikslumas.

Tyrimo pelėsių patikrinimas: atlikite faktinius bandomuosius formas, kad patikrintumėte, ar pagamintos plastikinės dalys atitinka projektavimo reikalavimus ir ar yra burbuliukų, trūkumų, ar formos defektų.

Produkto nuoseklumas:Atlikite patikrinimą prieš masinę gamybą, kad būtų užtikrintas produkto nuoseklumas masinės gamybos metu.

Šis žingsnis yra priėmimas, kuris tiesiogiai lems vėlesnę gaminių gamybą, bet taip pat ir svarbiausias žingsnis!

Reguliari techninė priežiūra:Nuvalykite ir reguliariai apžiūrėkite formas. Ir laiku suremontuokite bet kokias susidėvėjusias ar pažeistas dalis, kad pailgintumėte pelėsių tarnavimo laiką.

Tepimas ir antikorozė:Reguliariai užpildykite pelėsį tepalu, kad išvengtumėte rūdžių ir korozijos, ypač ant naudojamų aušinimo skylių ir judančių dalių.

Šis proceso žingsnis yra prailginti pelėsio plastiko injekcijos tarnavimo laiką, todėl atskirų produktų kaina yra mažesnė.

Nuo paklausos analizės, pelėsių projektavimo ir apdorojimo iki galutinio surinkimo ir derinimo, kiekvienas žingsnis nustato pelėsio kokybę ir galutinį produktą. Nuolat optimizuodami dizainą ir pasirinkdami tinkamą pelėsio plastiko injekcijos medžiagą, gamintojai gali pateikti aukštą - kokybišką pelėsio plastiko injekciją, kad patenkintų klientų gamybos poreikius ir užtikrintų efektyvų gaminių gamybą.

Produkto reikalavimai

1.Produkto dydis, forma ir funkciniai reikalavimai.

2.Paviršiaus kokybės reikalavimai (pvz., Blizgus, tekstūra).

Medžiagos pasirinkimas

Plastikinių medžiagų, tokių kaip sklandumas, susitraukimas ir aukšta - atsparumas temperatūrai, savybės.

Pelėsio gyvenimas

1.Pelėsio medžiagos atsparumas nusidėvėjimui ir kietumas (pvz., P20, H13 plienas ir kt.).

2.Paviršiaus apdorojimo procesas (pvz.

Apdorojimo tikslumas

Užtikrinkite tikslumą tarp pelėsių dalių, kad išvengtumėte tokių trūkumų kaip skraidantys kraštai ir gaminių deformacija.

Aušinimo efektyvumas

Aušinimo sistemos dizainas tiesiogiai veikia formavimo ciklo laiką ir gamybos efektyvumą.

Gamybos efektyvumas

Ar norint pagerinti gamybos greitį, reikia naudoti daugialypį - ertmės dizainą, automatizuotą smaigalį ir kt.

Įpurškimo liejimo vidutinė tarnybos gyvenimo nuoroda

| Pelėsio tipo vidurkis | Aliuminio pelėsis |

| Įprasta plieninė forma | 500 000 ~ 1 000 000 mirties |

| Aukštos kokybės plieno pelėsis | 1 000 000 ~ 2 000 000 miršta ir daugiau |

| Aliuminio pelėsis | 10 000 ~ 100 000 mirties |

Išsamesni duomenys žemiau

| Pagrindinis produktas | Plastikinė įpurškimo forma, medicininės dalies forma, IML/IMD, 2K įpurškimo forma, silikono gumos pelėsiai, štampų liejimas, prototipas, CNC frezavimas, CNC Sukimasis ... |

| Failo formatas | „SolidWorks“, „Pro/Engineer“, „Auto CAD“, PDF, JPG, pavyzdys |

| Plastikinė medžiaga | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Pelėsių švino laikas | 20–35 dienos, tai priklauso nuo produkto dydžio ir struktūros |

| Didžiojo produkcijos švino laikas | 25–30 dienų, tai priklauso nuo produkto dydžio ir struktūros |

| Produkto svorio diapazonas | Nuo 1g iki 5000 g |

| Pelėsio tikslumas | +/- 0,01 mm |

| Pelėsio gyvenimas | 300K-500K kadrai, nemokamai atnaujinkite formas |

| Pelėsio ertmė | Viena ertmė, daugialypė - ertmė. |

| Bėgikų sistema | Karštas bėgikas ir šaltas bėgikas. |

| Įranga | 1. Vystymo mašinos: Šveicarijos „Mikron“ aukšto efektyvumo apdirbimo centras, Šveicarijos „Mikron“ didelio greičio CNC apdirbimas Centras, Japonijos „Makino CNC“ frezavimo apdirbimo centras, Taivano šulinio CNC apdirbimo centras, Šveicarijos „Charmilles EDM“ apdirbimo centras, Japonija „Makino Edge 3S“ kriauklė EDM ... 2. Komponentų apdailos mašinos: Henghui Sing & Bio - paminkštinimo mašina, 100 000 klasių alyvos purškimo linija ... 3. Machenery: „Toyo“ visiškai elektrinis įpurškimo liejimo mašina Si - penki, „Yizumi“ įpurškimo mašina, Donghua injekcija Mašina, Haičio mašinos, „Sumitomo“ injekcijos mašina, Haičio dvigubo liejimo mašina ... |

| Įpurškimo machies įranga | Pagal produkto tikslumą pasirinkimui skirtingas modelis 80T, 120T, 250T, 450T, 800T, 1200T injekcijos mašina. |

| Paviršiaus apdorojimas | Poliravimas, dažymas, chromas, anodavimas, šepetėlis, šilko atranka, vandens perkėlimas, lazerio pjaustymas, odos danga, tekstūra, Sanblastas, paaukojimas, UV dažymas… |

| Spalva | Balta, juoda, raudona, mėlyna..et. pagal kliento reikalavimą. |

| Tikrinimas | 100% patikrinimas QC, QA prieš siunčiant. |

| Paraiškos | Visų rūšių automobilių atsarginė dalis, mašinos, namų prietaisai, elektroniniai produktai, medicinos prietaisai, kanceliarinės prekės, kompiuteriai, elektros jungikliai, miniatiūriniai jungikliai, architektūra, prekių ir A/V įranga, aparatūros ir plastikinės formos, sportinė įranga ir Dovanos ir dar daugiau. |

| Kokybės kontrolės sistema | ISO9001 Kokybės valdymo sistemos sertifikavimas. |

| Paketas | Pagal kliento reikalavimą |

Mūsų paslaugos

Injekcijos liejimo dizainas ir inžinerija

1.Pelėsio dizainas su 4 inžinieriais, turinčiais 5-10 metų patirtį

2.3D kietas modeliavimas

3.Proceso parametrų pritaikymas

4.Pelėsių srauto analizė

Injekcijos liejimo gaminimas

1.- namų pelėsių apdorojimas ir gamyba („Mes niekada išorę!“)

2.100+ pasaulis - klasės tikslumo apdirbimo įrenginiai

3.± 0,001 mm nuokrypiai

4.ISO 9001 sertifikuoti standartai

Plastikinių dalių gamyba

1.20+ 35 tonos - 1200 tonų injekcijos formavimo mašinos

2.Šimtai termoplastinių medžiagų, iš kurių galima rinktis

3.Griežta kokybės kontrolė: IQC, IPQC, FQC

4.Individualizuota pakuotė ir pakuotė po injekcijos liejimo

Injekcijų formų tipai:

-

Klasifikuojama pagal pelėsių ertmių skaičių:

-

Singlas - ertmės pelėsis:Vieno produkto liejimas vienu metu, tinkamas mažoms partijoms arba aukštai - tiksliems produktams.

-

Multi - ertmės pelėsis:Kelių produktų formavimas vienu metu pagerina gamybos efektyvumą, tinkamą masinei gamybai.

-

-

Klasifikuojama pagal pelėsių struktūrą:

-

Dviejų plokštelių pelėsis:Paprasta struktūra, tinkama bendriems plastikiniams produktams.

-

Trys - Platen pelėsiai:Padidinkite liejimo sistemos atskyrimo funkciją, tinkančią sudėtingiems produktams arba daugialypiams - taškui.

-

-

Klasifikuojama pagal programą:

-

Karštas bėgiko pelėsis:Sumažinkite atliekas ir pagerinkite liejimo efektyvumą, kaitindami bėgikų sistemą.

-

Šaltos bėgiko formos:Tradicinės formos, yra mažesnės išlaidos, tačiau pagamina daugiau laužo.

-

Injekcijų liejimo formų struktūra:

-

Pagrindiniai pelėsio komponentai:

Dinaminis ir fiksuotas pelėsis:Moldą sudaro dinaminis pelėsis (pritvirtintas prie judančio liejimo mašinos šablono) ir fiksuotos formos (pritvirtinta ant fiksuoto šablono), kuris yra uždarytas, kad susidarytų pelėsio ertmė.-

Ertmė ir šerdis:Ertmė nustato produkto formą, o šerdis sudaro vidinę produkto struktūrą.

-

Pilimo sistema:Apima pagrindinius srauto kanalus, kolektorius, vartus ir šaltas kišenes, kurios naudojamos plastiko lydymui pernešti į pelėsio ertmę.

-

Aušinimo sistema:Padeda išlydytam plastikui greitai sukietėti ir greitai suformuoti per aušinimo vandens kelius.

-

Išmetimo sistema:Išmetami oras arba ištirpsta dujos iš pelėsio ertmės, kad būtų išvengta defektų.

-

Dinkos sistema:Įskaitant išmetimo kaiščius, stūmimo plokšteles ir kt., Naudojamos ištirpinto produkto išmetimui iš formos.

-

-

Pagalbinė struktūra:

-

Vadovinis kolonas ir kreipiamosios įvorės:Užtikrinkite judančių ir fiksuotų formų suderinimo tikslumą.

-

Pelėsio bazė:Pataiso ir palaiko pelėsių komponentus, užtikrinant stiprumą ir stabilumą.

-

Medžiagos detalės ekrano lapas

| Medžiaga | Rekomenduojamas sienos storis [mm] | Rekomenduojamas sienos storis [coliai] |

| Polipropilenas (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilenas (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistirenas (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretanas (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nailonas (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polikarbonatas (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Žvilgtelėti | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikonas | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produkto atvejo šou

BACTWAY gamyklos stiprumas

Mūsų nemokama „Service Hotine“ linija: +86 15821850866

13

metai

Mes dirbame pramonėje nuo 2011 m

5

Komandos

Mes turime 5 komandas, kurios yra rinkos plėtros komanda, 4 perdirbimo dirbtuvės, pirkimo komanda, inžinerijos komanda ir kokybės kontrolės komanda.

3

Dienos prototipas

Produkto prototipą galime prototipoti per 3 dienas

Jei jus domina mūsų produktai ar norite gaminti ir pritaikyti produktus, nedvejodami susisiekite su mumis.

Populiarus Žymos: Pelėsio plastiko injekcija, Kinijos pelėsių plastiko įpurškimo gamintojai, tiekėjai, gamyklos